樹脂成形とは?まずは基礎を押さえよう

プラスチック製品の多くは、ただの材料から自然にできあがるわけではありません。

私たちが日常的に使う容器や部品、家電のカバーなどは、「樹脂成形」と呼ばれる工程によって、加熱・加圧・冷却などを通じて目的の形に加工されています。

この章では、まず「樹脂成形とは何か?」を基本からしっかりと説明していきます。

熱可塑性樹脂と熱硬化性樹脂

熱可塑性樹脂と熱硬化性樹脂は、加熱と冷却による物理的性質の変化が異なります。

熱可塑性樹脂は加熱すると軟化し、冷却すると固まる性質を持っており、繰り返し加熱と冷却が可能です。

一方、熱硬化性樹脂は一度加熱により硬化すると、その形状を保持し再び軟化することはありません。これは、加熱時に化学反応によりネットワーク状の構造が形成されるためです。

成形方法の種類と使い分け

樹脂製品をつくる成形方法にはさまざまな種類がありますが、それぞれに得意・不得意があり、製品の形状や数量、コスト要求によって適切な方式が異なります。

以下のような観点から分類・使い分けが行われます。

| 成形方法 | 特徴 | 向いている製品 |

|---|---|---|

| 射出成形 | 溶かした樹脂を金型に射出し固める。 | 複雑形状・大量生産向け 例:自動車・家電部品 |

| 圧縮成形 | 熱硬化性樹脂を加熱しながら圧力で型に詰める。 | 平板・単純形状・耐熱部品 例:電気絶縁部品 |

| 押出成形 | 溶融樹脂をダイスから押し出す。 | 断面形状が一定な長尺製品 例:パイプ・モール |

| ブロー成形 | チューブ状の樹脂に空気を吹き込んで膨らませる。 | 中空製品 例:ボトル・容器 |

たとえば、試作や少量生産には金型不要の切削加工、量産でコストを抑えたいなら射出成形、長尺製品には押出成形といった使い分けが一般的です。

各成形方法の詳細は次の章で解説していきます。

樹脂成形の主要な種類と用途

射出成形(インジェクション)

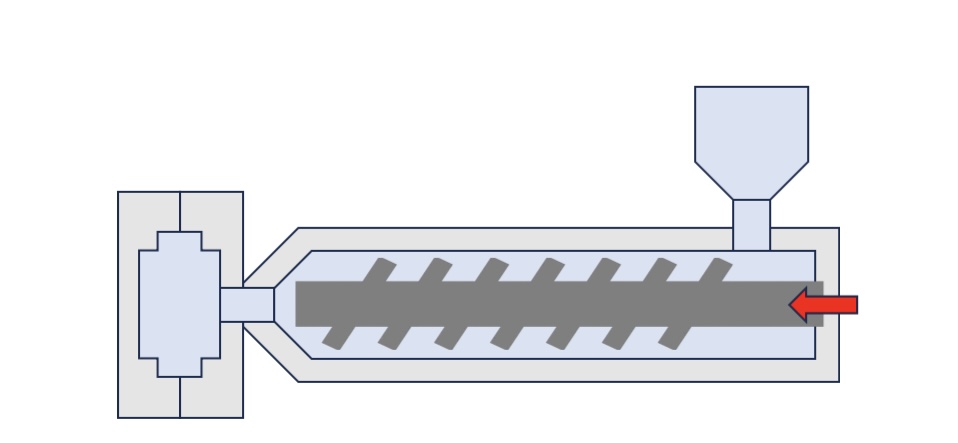

射出成形(インジェクション)は、最も一般的な樹脂の成形方法で、主に熱可塑性樹脂の成形に使われます。

溶かした樹脂を金型に射出し、冷却することで、金型の形状に沿った樹脂製品を作ります。

肉厚の薄いものや複雑な形状など、様々な樹脂製品を高速に成形できるため、多くの樹脂製品で使われる成形方法です。

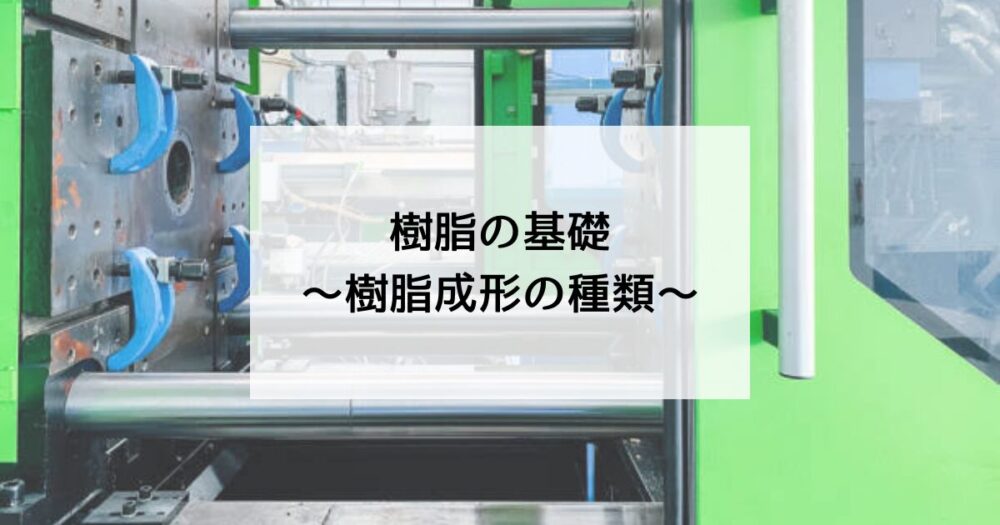

- 樹脂の投入

原料である樹脂を投入口(ホッパー)に投入します。

- 樹脂の融解

成形機内のヒーターで樹脂を加熱して溶かします。 - 樹脂の移送と計量

スクリューを回転させ、溶けた樹脂を前方に送ります。この時、スクリューは回転と共に後方へ下がり、事前に設定したスクリュー位置で停止(計量)します。

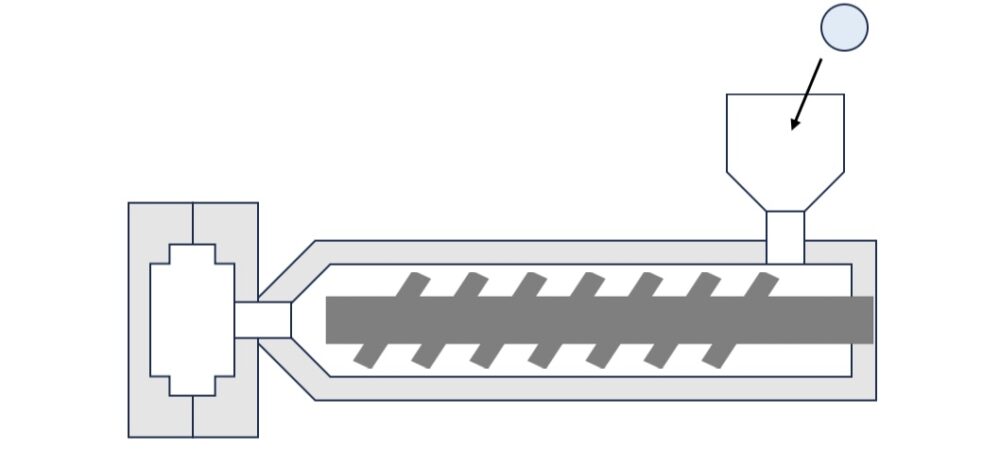

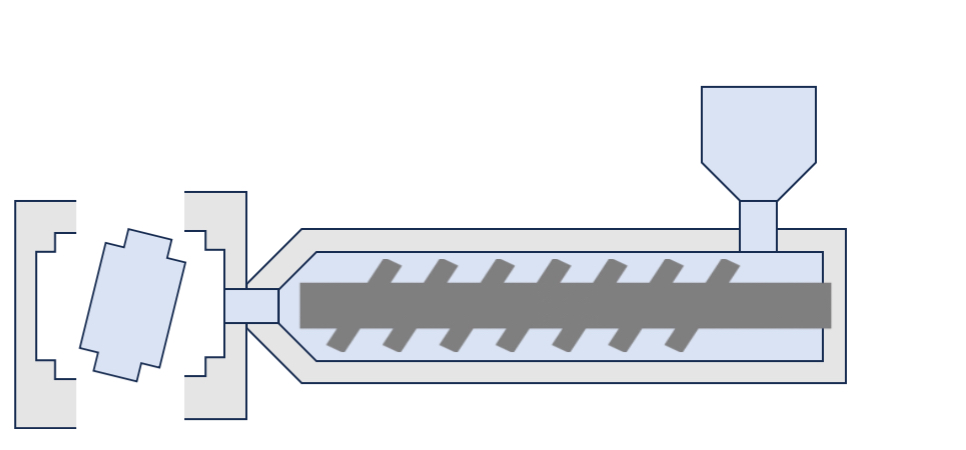

- 樹脂の射出

スクリューを前方に押し込み、金型内に樹脂を射出します。

- 樹脂の冷却

金型を冷却することで、充填された樹脂を固化させます。 - 離型

金型を開き、成形品を取り出します。金型の分割面(PL部)や射出口から溢れた余分な樹脂を除去して完成です。

もっと詳しく知りたい方はこちら

↓↓↓↓↓↓↓↓↓↓

圧縮成形(コンプレッション)

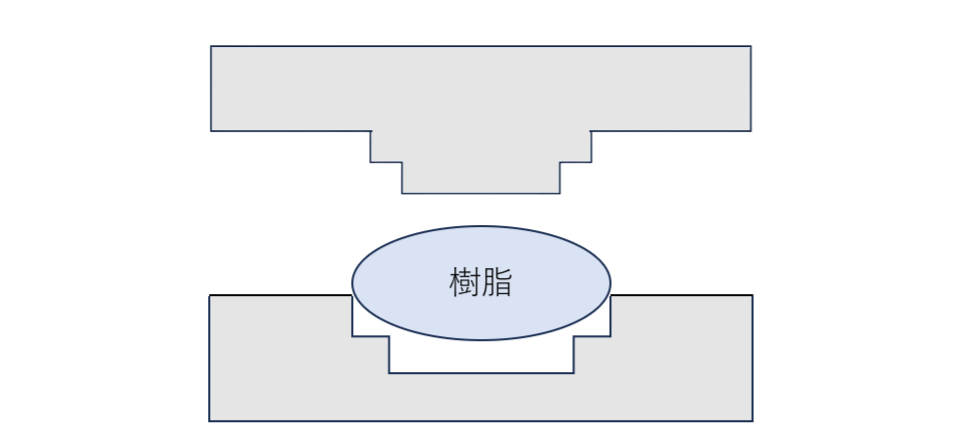

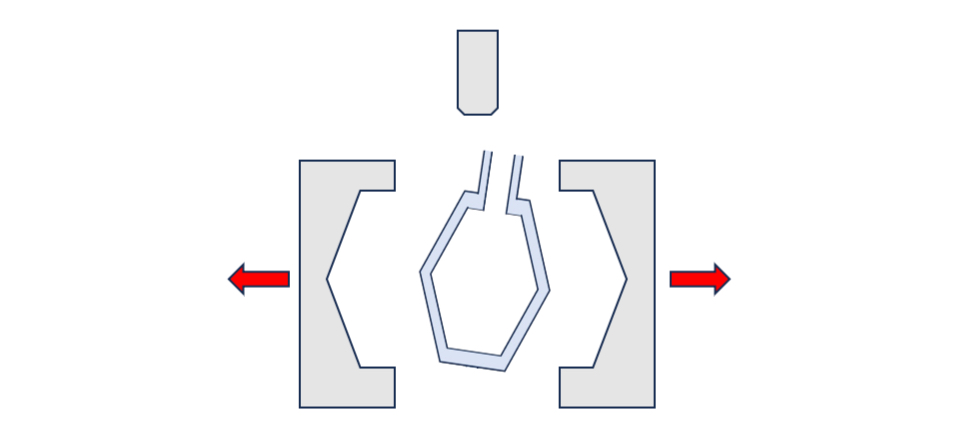

圧縮成形(コンプレッション)は、熱硬化性樹脂の「加熱により固化する性質」を利用した成形方法です。

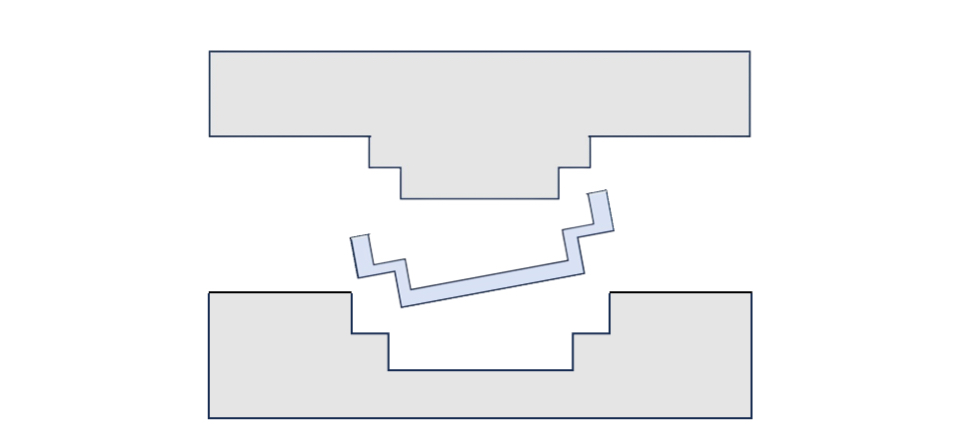

まず樹脂を金型に配置します。その後、金型を閉じて樹脂を加熱しながら圧力をかけることで、樹脂は金型の形にしっかりと固まります。

圧縮成形は特にゴム製品の製造で使用されます。また、樹脂を圧縮することにより製品は高い機械的強度を持つため、自動車部品やプラスチック製の食器など、耐久性が求められる製品の製造にも利用されます。

- 樹脂の計量

原料である樹脂を製品重量より少し多めに計量する。 - 樹脂の設置

金型の下部(凹部)に樹脂を設置します。

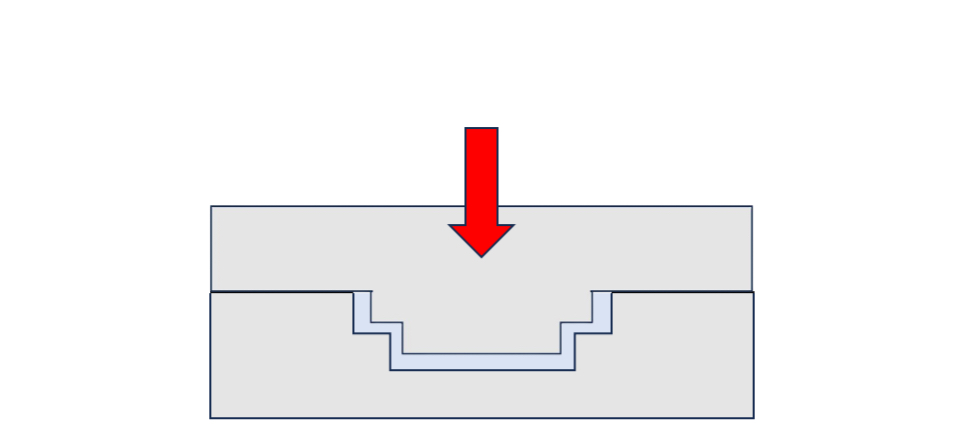

- 樹脂の加熱と加圧

金型金型を閉じ、加熱と圧力をかけて樹脂を金型の形に圧縮します。熱と圧力により樹脂の温度が上昇し、硬化温度に達すると固まります。

- 樹脂の冷却

樹脂および金型を冷却し、樹脂製品を取り出しやすくします。 - 離型・後処理

金型を開き、成形品を取り出します。金型の分割面(PL部)から溢れた余分な樹脂を除去して完成です。

押出成形

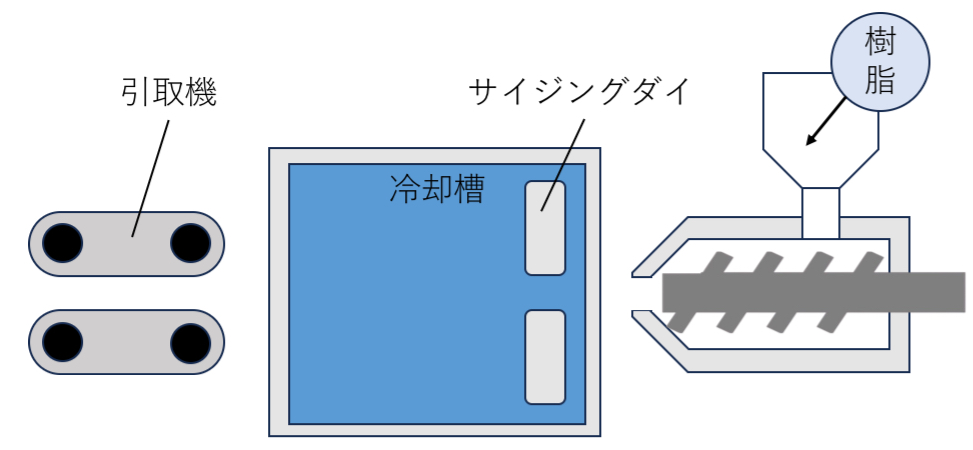

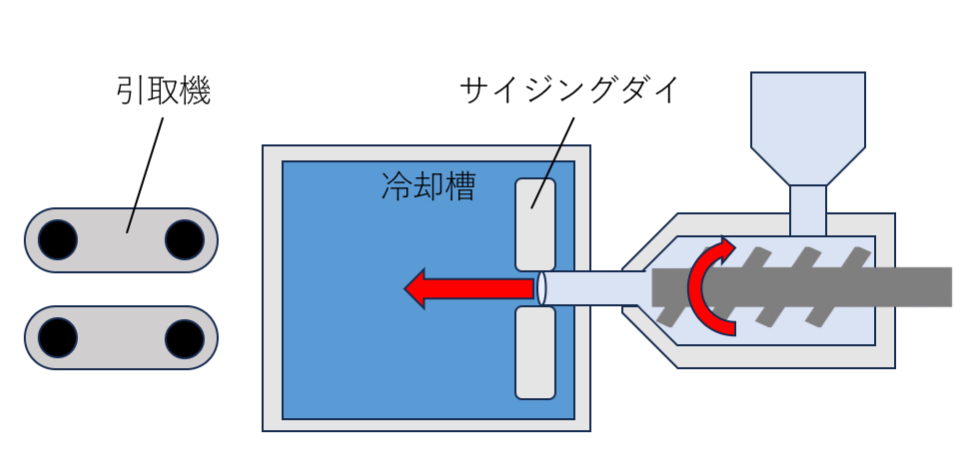

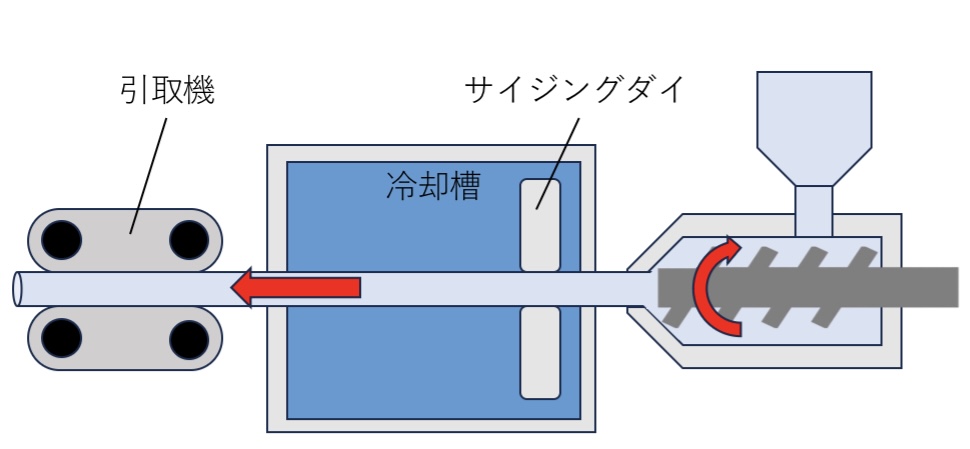

押出成形は、溶かした樹脂を押出口からトコロテンのように連続的に押し出す成形方法で、主に熱可塑性樹脂の成形に使われます。

チューブやパイプなど、同一断面形状で長さのある製品の成形に利用されます。樹脂製品だけでなく、金属製品の成形にも利用される成形方法です。

- 樹脂の投入

原料である樹脂を投入口(ホッパー)に投入します。

- 樹脂の融解

成形機内のヒーターで樹脂を加熱して溶かします。 - 樹脂の押出

連続的に回転するスクリューにより、溶けた樹脂を金型(ダイ)から押し出します。

- 樹脂の冷却

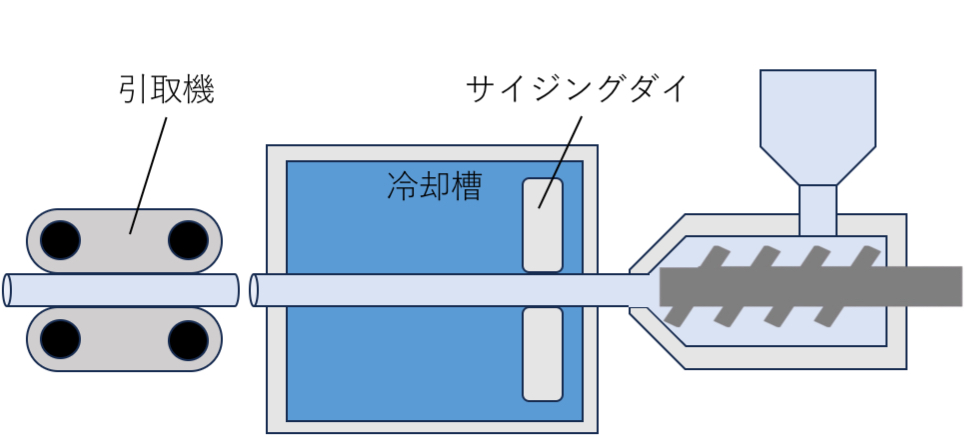

押し出された樹脂は、冷却金型(サイジングダイ)で押出形状を維持しつつ冷やされ、その後の冷却槽で本格的に冷却されて固化します。

- 樹脂製品の切断

固化した樹脂製品は引取機で引っ張られ、切断機で一定の長さにカットされます。

ブロー成形

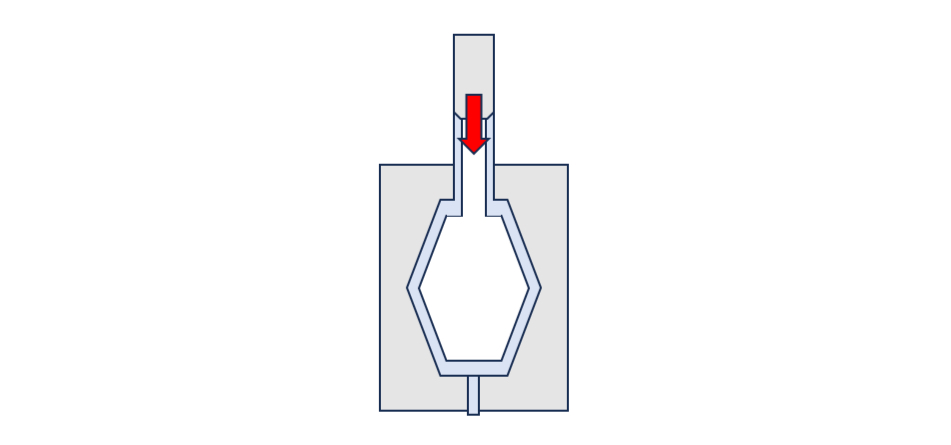

ブロー成形は、押出成形で作られた樹脂のチューブ(パリソン)を金型で挟みます。その後、金型内に空気を高圧で吹き込むことによって、パリソンを金型の内壁に押し付け、金型の形に沿って樹脂を膨らませて成形します。

ブロー成形は、中空構造の樹脂製品の成形方法として、ペットボトルや液体洗剤の容器だけでなく、医療用容器や自動車の燃料タンクなど多岐にわたる製品の製造に使われています。

- 樹脂の投入

原料である樹脂を投入口(ホッパー)に投入します。 - 樹脂の融解

成形機内のヒーターで樹脂を加熱して溶かします。 - 樹脂の押出

連続的に回転するスクリューにより、溶けた樹脂を金型(ダイ)から押し出します。

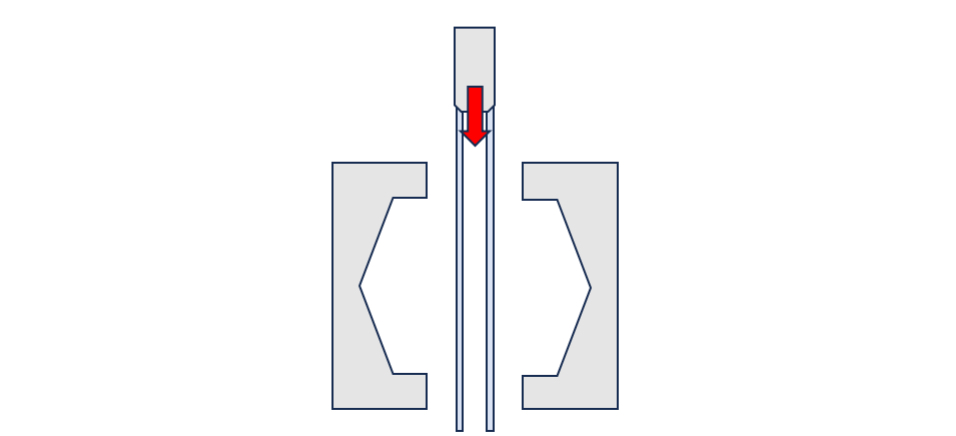

- 樹脂の挟み込み

押し出されたチューブ状の樹脂(パリソン)を金型で挟みます。

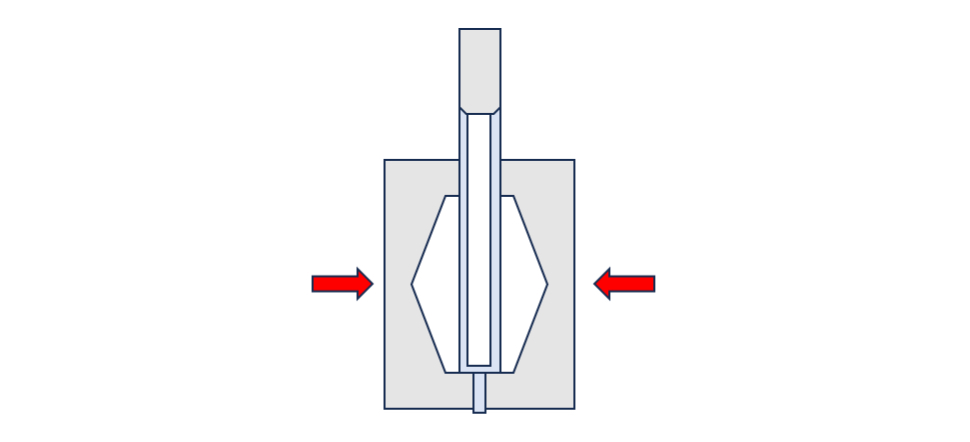

- 空気の吹き込み

金型内に空気を高圧で吹き込み、樹脂を膨らませます。

- 樹脂の冷却

樹脂および金型を冷却し、樹脂製品を取り出しやすくします。 - 離型

金型を開き、成形品を取り出します。

よくある疑問とQ&A

- Q射出成形と押出成形の違いは何ですか?

- A

射出成形は金型の中に樹脂を一気に流し込んで製品を作る方法で、複雑な形状や精密部品に向いています。

一方、押出成形は連続的に樹脂を押し出して形を作る方法で、パイプやフィルムなど長尺物に適しています。

- Q成形方法はどうやって選べばいいですか?

- A

製品の形状・サイズ・使用目的・生産数・コストをもとに選びます。

たとえば大量生産向きで複雑形状なら射出成形、安価に単純形状を作るなら圧縮成形が適している場合があります。

- Q金型のコストは高いの?

- A

射出成形やブロー成形などでは金型が必要で、初期費用は高めです。

ただし、大量生産すれば1個あたりのコストは下がるため、量産効果が見込める製品には適しています。

- Q熱可塑性樹脂と熱硬化性樹脂、どちらが使われやすい?

- A

現在はリサイクル性や加工のしやすさから熱可塑性樹脂のほうが広く使われています。

ただし、耐熱性や機械的強度が求められる場合には熱硬化性樹脂が選ばれることもあります。

- Q成形不良が起きたとき、どう対処するの?

- A

原因として温度設定のミス、金型設計の不備、樹脂の乾燥不足などが考えられます。

まずは条件を見直し、不良品のパターン(ショートショット・ウェルドラインなど)から原因を特定するのが基本です。

おわりに

樹脂成形の基礎知識から各成形方法の特徴、用途に至るまで詳しく解説しました。

樹脂成形技術は、多くの産業で広く利用されており、製品の設計や機能に欠かせない要素です。

本記事が皆様の知識の一助となり、何かの役に立てれば幸いです。次回の記事もどうぞご期待ください。