樹脂とプラスチックの違いとは?

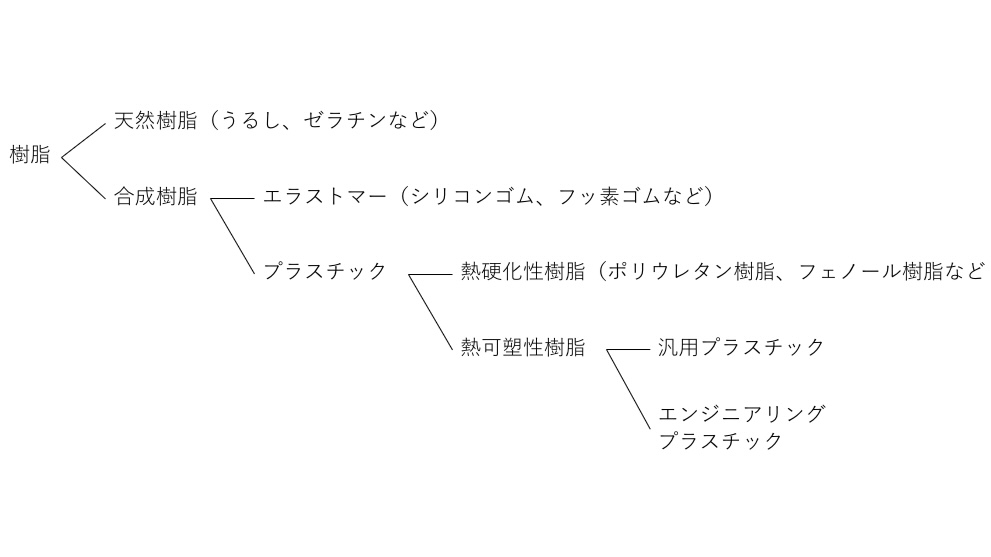

樹脂とは?天然樹脂と合成樹脂

樹脂(じゅし)とは、もともと樹木から分泌される粘性のある液体(天然樹脂)を指す言葉でしたが、現在では人工的に合成された「合成樹脂」も含めて、広い意味で使われています。

天然樹脂の代表例には、松ヤニ(ロジン)や漆(うるし)などがあります。これらは古くから接着剤や塗料、工芸品の素材として利用されてきました。

一方、現代の工業製品に使われる樹脂の多くは合成樹脂であり、たとえばポリプロピレン(PP)やナイロン(PA)などが代表的です。これらは軽くて加工しやすく、日用品から自動車部品まで幅広い用途に使われています。

合成樹脂の種類(プラスチックとエラストマー)

樹脂製品の材料である合成樹脂は、『プラスチック』と『エラストマー』に大別されます。

エラストマーは弾性(外力で変形し、外力が取り除かれると元の形状に戻る性質)がある合成樹脂を指し、それ以外はプラスチックと呼ばれています。ただし、地域によってはこれらの定義に幅があることが認識されています。

今回は『プラスチック』について詳しくご説明します。

↓↓↓エラストマーの記事はこちら↓↓↓

プラスチックの種類とは?

プラスチックは『熱可塑性樹脂』と『熱硬化性樹脂』に大別されます。

熱可塑性樹脂は、加熱すると軟化し、冷却すると再び固まる性質があります。再利用が可能であるため、持続可能性の観点からも有用な素材です。

熱硬化性樹脂は、加熱すると硬化する樹脂です。一度硬化すると、冷却しても再加熱しても、液状に戻ることはありません。耐熱性や機械的強度が高い製品を作るのに適しています。

よく使われる代表的なプラスチックとは?

熱可塑性樹脂をさらに細分化すると、『汎用プラスチック』と『エンプラ(エンジニアリング・プラスチック)』に分けられます。

エンプラは、耐熱性と強度に優れ、一般的に、耐熱温度100℃以上、強度500kgf/cm2以上、曲げ弾性率24,500kgf/cm2以上の高機能樹脂を指します。

すべての合成樹脂を説明するのは困難なので、今回は主要な材料に絞ってご紹介します。

5大汎用プラスチックの特徴と用途

以下のプラスチックは5大汎用プラスチックと呼ばれ、生産量が多く、広範囲の用途に使用されています。

- ポリプロピレン(PP)

- ポリエチレン(PE)

- ポリスチレン(PS)

- ポリ塩化ビニル(PVC)

- ABS樹脂(ABS)

| PP | PE | PS | PVC | ABS | |

|---|---|---|---|---|---|

| 比重 [-] | 0.90 〜 0.91 | 0.91 〜 0.96 | 1.04 〜 1.07 | 1.16 〜 1.45 | 0.99 〜 1.15 |

| ロックウェル硬度 [-] | R85 〜 R110 | R80 〜 R90 | R80 〜 R100 | R108 〜 R118 | R80 〜 R110 |

| 引張強度 [MPa] | 31 〜 41 | 8 〜 31 | 36 〜 52 | 41 〜 52 | 23 〜 55 |

| 圧縮強度 [MPa] | 38 〜 55 | 19 〜 25 | 82 〜 89 | 55 〜 89 | 45 〜 52 |

| 曲げ強度 [MPa] | 41 〜 55 | 20 〜 40 | 69 〜 101 | 69 〜 110 | 66 〜 96 |

| アイゾット衝撃値 [J/m] | 22 〜 75 | 22 〜 216 | 19 〜 24 | 22 〜 110 | 75 〜 640 |

| 耐熱温度 [℃] | 121 〜 160 | 80 〜 90 | 60 〜 80 | 60 〜 80 | 70 〜 100 |

| 脆化温度 [℃] | -20 〜 -10 | -100 〜 -80 | 0 | -40 〜 -20 | -20 |

| 融点 [℃] | 160 | 100 〜 130 | なし | 170 | 100 |

| 酸素指数 [-] | 18 | 17 | 18 | 45 〜 49 | 18 〜 35 |

| 熱伝導率 [W/(m・K)] | 0.125 | 0.46 〜 0.50 | 0.10 〜 0.14 | 0.07 〜 0.40 | 0.19 〜 0.36 |

| 吸水率 [%] | 0.01 〜 0.03 | 0.01 | 0.01 〜 0.03 | 0.04 〜 0.40 | 0.2 〜 0.6 |

| 成形収縮率 [%] | 1.0 〜 2.5 | 1.5 〜 5.0 | 0.1 〜 0.6 | 0.1 〜 0.5 | 0.4 〜 0.9 |

| 耐候性 | × | × | △ | ⚪︎ | × |

| 耐薬品性 | ⚪︎ | ⚪︎ | × | ⚪︎ | × |

1. ポリプロピレン(PP)

- 軽量:比重が0.90〜0.91と低く、水に浮くほど軽いです。

- 耐衝撃性が高い:アイゾット衝撃値が22〜75J/mと高く、衝撃に対して高い耐性があります。

- 耐熱性が高い:耐熱温度が121〜160℃と高く、高温環境下でも形状変化や劣化が起こりづらいです。

- 断熱性が高い:熱伝導率が0.125W/(m・K)と低く、断熱性が高いです。

- 耐薬品性が良い:弱酸、強アルカリ、弱アルカリに強いです。

- 吸水率が低い:吸水率が0.01〜0.03%と低く、高湿環境下での寸法安定性が高いです。

- 耐寒性が低い:脆化温度が-20〜-10と高く、低温環境に弱いです。

- 寸法精度が出しづらい:融点が160℃と高いため成形時の温度管理が難しく、成形収縮率も1.0〜2.5%と高いため冷却時に変形しやすいです。

- 紫外線に弱い

ポリプロピレン(PP)の最大の特徴はその耐熱性にあります。このため、電子レンジで使用可能な容器や食器として広く用いられています。

耐熱性に加え、耐衝撃性にも優れているため、自動車の内部部品にも適しています。さらに、高い耐薬品性を持つため、様々な試薬を取り扱う医療機器にも適用されます。日常生活に馴染みがあるものだと、食品容器や洗剤容器に使われています。

一方で、融点が高く成形収縮率も高いため、成形時のヒケやその他の不良が発生しやすく、寸法精度が求められる精密部品の成形には不向きです。

また、紫外線に弱いため、屋外用途の製品には向いておらず、着色して耐性を向上させて使用されます。

2. ポリエチレン(PE)

- 軽量:比重が0.91〜0.96と低く、水に浮くほど軽いです。

- 耐衝撃性が非常に高い:アイゾット衝撃強度が22〜216J/mと高く、衝撃に対して高い耐性があります。

- 耐寒性が高い:脆化温度が-100〜-80と低く、低温環境に強いです。

- 耐薬品性が良い:弱酸、強アルカリ、弱アルカリに強いです。

- 吸水率が低い:吸水率が0.01%と低く、高湿環境での寸法安定性が高いです。

- 成形が容易:成形収縮率は1.5〜5.0%と高いですが、融点が100〜130℃と低いため成形時の温度管理がしやすいです。

- 耐熱性が低い:耐熱温度が80〜90℃(高密度PEは110〜120℃)と低く、高温環境に弱いです。

- 紫外線に弱い

ポリエチレン(PE)は、ポリプロピレン(PP)と同様に耐薬品性が高いです。耐衝撃性も非常に高いので、輸送などで衝撃が加わりやすい食品容器や洗剤容器、包装フィルムに適しています。

ポリプロピレン(PP)に比べて耐熱性は低い一方、耐寒性は高いため、冷凍食品の包装フィルムなどに向いています。

3. ポリスチレン(PS)

- 価格が安い

- 透明度が高く、着色も容易

- 成形が容易:成形収縮率が0.1〜0.6%と低く、流動性も良いので、成形が容易です。

- 断熱性が高い:熱伝導率が0.10〜0.14W/(m・K)と低く、断熱性が高いです。

- 耐熱性が低い:耐熱温度が60〜80℃と低く、高温環境に弱いです。

- 耐寒性が低い:脆化温度が約0℃と高く、低温環境に弱いです。

- 耐衝撃性が低い:アイゾット衝撃値が19〜24J/mと低く、衝撃に弱いです。

- 耐薬品性が悪い:特に有機溶剤に弱いです。

ポリスチレン(PS)は発砲成形による発泡スチロールが有名です。熱伝導率が低いため保冷容器や断熱容器に向いています。

一方、耐熱性や耐衝撃性、耐薬品性が低いため、用途選定には注意が必要です。

4. ポリ塩化ビニル(PVC)

- コストが安い

- 透明度が高く、着色も容易

- 柔軟性が高い:柔軟性が高く、可塑剤の量で柔軟性を自在に調整できます。

- 耐候性が良い

- 耐薬品性が良い:酸性、アルカリ性に強いです。

- 吸水率が低い:吸水率が0.07〜0.40%と低く、高湿環境での寸法安定性が高いです。

- 難燃性が非常に高い:酸素指数が45〜49と高く、燃えにくいです。

- 耐熱性が低い:耐熱温度が60〜80℃と低く、高温環境に弱いです。

- 耐寒性がやや低い:脆化温度が-40〜-20℃とやや高く、低音環境に弱いです。

ポリ塩化ビニル(PVC)は、耐候性が高く、吸水率も低いため、配管や窓枠など、屋外での使用に適しています。

また、難燃性が非常に高く、電気特性も良好なので、電気ケーブルの絶縁体などにも使用されます。

コストが安い、透明度が高い、柔軟性が高い、薬品性が良いなど、医療用チューブや血液バッグに求められる性能が網羅されており、広く使用されています。

5. ABS樹脂(ABS)

- 機械的性質が全体的に高い

- 表面の光沢性や着色性が高い

- 紫外線に弱い

- 耐薬品性が低い:特に有機溶剤に弱いです。

- 可燃性なので燃えやすい

ABS樹脂はアクリルニトリル、ブタジエン、スチレンという3つの成分を合成して造られる樹脂です。それぞれの頭文字をとって「ABS樹脂」と呼ばれるようになりました。

ABS樹脂は、機械的性質が全体的に優れています。強度、硬度、靱性が高く、耐久性が求められる製品に適しています。

優れた表面光沢と後加工の容易さも特徴で、スプレーや塗料での仕上げが非常に美しく仕上がります。

使用用途は様々で、ノートパソコン・プリンター・洗濯機・冷蔵庫・テレビなど、日々の生活はABS樹脂で構成されているといっても過言ではないほどです。

なお、ABS樹脂は可燃性なので、電気部品周辺など、発火の可能性がある場所への使用には注意が必要です。

5大エンプラの特徴と用途

エンプラは、一般的なプラスチックよりも優れた機械的強度、耐熱性、耐薬品性を持つ高機能プラスチックです。

なかでも、以下のエンプラは5大エンプラと呼ばれ、様々な用途に使用されています。

- ポリアミド(PA)

- ポリカーボネート(PC)

- ポリアセタール(POM)

- ポリブチレンテレフタレート(PBT)

- 変性ポリフェニレンエーテル(m-PPE)

| PA | PC | POM | PBT | m-PPE | |

|---|---|---|---|---|---|

| 比重 [-] | 1.14 | 1.20 | 1.42 | 1.34 | 1.06 |

| ロックウェル硬度 [-] | M85 〜 M110 | M70 〜 M75 | M78 〜 M94 | M68 〜 M78 | M105 〜 M115 |

| 引張強度 [MPa] | 41 〜 166 | 64 〜 66 | 67 〜 69 | 56 〜 58 | 65 〜 67 |

| 圧縮強度 [MPa] | 89 〜 110 | 69 〜 86 | 108 〜 125 | 59 〜 100 | 112 〜 114 |

| 曲げ強度 [MPa] | 89 〜 110 | 93 〜 97 | 90 〜 100 | 82 〜 115 | 66 〜 96 |

| アイゾット衝撃値 [J/m] | 32 〜 118 | 640 〜 854 | 70 〜 120 | 37 〜 53 | 267 |

| 耐熱温度 [℃] | 70 〜 140 | 130 〜 140 | 80 〜 120 | 60 〜 140 | 90 〜 200 |

| 脆化温度 [℃] | -40 〜 -30 | -40 〜 -30 | -60 〜 -50 | -60 〜 -40 | -150 〜 -100 |

| 融点 [℃] | 225 | 250 | 175 | 225 | なし |

| 酸素指数 [-] | 24 | 24 | 16 | 18 | 28 |

| 熱伝導率 [W/(m・K)] | 0.25 | 0.19 | 0.23 | 0.33 | 0.22 |

| 吸水率 [%] | 1.30 〜 1.90 | 0.08 〜 0.15 | 0.20 〜 0.40 | 0.08 〜 0.09 | 0.06 〜 0.12 |

| 成形収縮率 [%] | 0.5 〜 1.5 | 0.5 〜 0.7 | 2.0 〜 2.5 | 1.5 〜 2.0 | 0.5 〜 0.7 |

| 耐候性 | △ | ◯ | △ | △ | ◯ |

| 耐薬品性 | ◯ | × | △ | ◯ | ◯ |

1. ポリアミド(PA)

- 機械的性質が優れている:全体的に機械的性質が高く、特に引張強度が高いです。

- 耐摩耗性が高い:摩擦や摩耗に強く、長期間の使用に耐えることができます。

- 耐熱性が高い:耐熱温度70〜140℃と高く、高温環境下でも形状変化や劣化が起こりづらいです。

- 耐薬品性が高い

- 吸水率が高い:吸水率が1.30〜1.90と高く、高湿環境下での寸法変化が大きいため、寸法安定性が悪いです。

ポリアミドは「ナイロン」として広く知られ、衣類の定番材質として使用されています。

「ナイロン」という名称は、デュポン社が開発したポリアミド系繊維の商標ですが、現在ではポリアミド系繊維全般を指す言葉として定着しています。

衣類やシートベルトなどの繊維系製品の素材として開発されたことから、機械的性質や耐熱性が他のエンプラよりも優れています。

吸水率が高く、高湿環境下での寸法安定性が低いため、屋外での長期使用には注意が必要です。

2. ポリカーボネート(PC)

- 透明度が高い:ガラスに匹敵するほどの透明性です。

- 耐衝撃性が非常に優れている:アイゾット衝撃値が640〜854J/mと高く、衝撃に対して高い耐性があります。

- 成形収縮率が低い:成形収縮率が0.5〜0.7%と低く、成形後の冷却でヒケなどの成形不良が起こりづらく、寸法が出しやすいです。

- 硬度が低い:ロックウェル硬度がM70〜75と低く、表面が傷つきやすいです。

- 耐薬品性が低い:特に強アルカリに弱いです。

ポリカーボネート(PC)は4大透明樹脂の一つに数えられ、ガラスに匹敵するほど透明性に優れた樹脂です。

耐衝撃性も非常に高く、透明性と耐衝撃性の良さから、樹脂レンズや保護カバー、光学フィルムなどの光学部品に広く使われています。

しかし、表面が柔らかく傷つきやすい点や耐薬品性が低いため、使用環境や扱い方には注意が必要です。

3. ポリアセタール(POM)

- 機械的性質が優れている:強度、硬度などが全体的に高く、耐久性があります。

- 耐摩耗性が高い:摩擦や摩耗に強く、長期間の使用に耐えることができます。

- 吸水率が低い:吸水率が0.20〜0.40%と低く、高湿環境下でも寸法変化が少ないため、寸法安定性が優れています。

- 難燃性が低い:酸素指数が16と低いため、燃えやすく火災リスクがあります。

ポリアセタール(POM)は耐摩耗性と低吸水率が特徴で、これにより高湿環境下でも優れた寸法安定性を提供します。

そのため、機械部品の代替として、特に摩擦が頻繁に発生する歯車やベアリングなどに広く使用されています。

一方で、酸素指数が低く燃えやすいので、火災リスクが考慮される場所での使用には適していません。

4. ポリブチレンテレフタレート(PBT)

- 電気抵抗率が非常に高い:電気抵抗率が17〜22kV/mmと非常に高く、電気絶縁性が良いです。

- 吸水率が低い:吸水率が0.08〜0.09と低く、高湿環境での寸法安定性が高いです。

- 耐薬品性が高い:特に有機溶剤、油、ガソリン等には長期耐性があります。

- 加水分解で劣化する:エステル基のため高温高湿環境下において加水分解により劣化する。

PBT(ポリブチレンテレフタレート)は、優れた機械的強度、耐熱性、電気絶縁性が特徴です。

特に電気絶縁性の高さは他のエンプラより秀でており、コネクタやスイッチなど、電気・電子部品の材料としても広く使われています。

またわ、エンプラとしての高い機械的強度と耐熱性、油やガソリンへの長期耐性、低吸水率による寸法安定性など、多岐にわたる特性を持ち、電気・電子部品以外にも自動車の基幹部品など様々な産業分野で重宝されている材料です。

5. 変性ポリフェニレンエーテル(m-PPE)

- 耐衝撃性が高い:アイゾット衝撃値が267J/mと高く、衝撃への耐性が高い。

- 吸水率や線膨張係数が低い:吸水率が0.06〜0.12%、線膨張率も3.3〜7.7×10-5/℃と低く、寸法安定性が高い。

- 難燃性が高い:酸素指数が28と高く、燃えにくいです。

変質ポリフェニレンエーテル(m-PPE)は、ポリフェニレンエーテル(PPE)を改質した高性能エンプラです。

優れた耐熱性の難燃性を持っています。また、吸水率と線膨張率が非常に低く、寸法安定性が非常に高いという特徴があります。

難燃性が高く、電気絶縁性も高いことから、電気・電子業界での使用が非常に多く、コンピューターのハードディスクドライブやコネクタ、スイッチなどの電子部品のハウジングに用いられます。

プラスチック製品の製造方法とは?

切削加工と成形

樹脂製品を作る方法には、大きく分けて「切削加工」と「成形加工」の2種類があります。

それぞれにメリット・デメリットがあり、目的や数量、コスト、形状の複雑さによって使い分けられます。

切削加工とは?

切削加工は、樹脂の板材や丸棒から削り出して形をつくる方法です。金属加工と同様に、旋盤やマシニングセンタなどの工作機械を使います。

メリット

- 少量生産に向いている(金型不要)

- 加工内容の変更や試作が容易

- 高精度・高品位の加工が可能

デメリット

- 材料ロスが多い(削る=無駄が出る)

- 加工時間がかかるためコストが上がりやすい

- 複雑な内部形状には不向き

成形とは?

成形加工は、加熱・溶融した樹脂を型に流し込んで固める方法で、大量生産に向いています。代表的なものに射出成形、押出成形、ブロー成形などがあります。

メリット

- 同じ製品を大量に低コストで作れる

- 複雑な形状を一体で作れる

- 材料ロスが少ない

デメリット

- 金型の初期コストが高い

- 少量生産には不向き

- 金型修正や設計変更に時間がかかる

金属製品との違い

樹脂製品は、軽量性や加工のしやすさ、耐食性、化学的安定性といった特長から、金属に代わる素材としてさまざまな分野で使われています。

特に以下の点で、金属とは異なるメリットがあります。

- 軽量:

金属よりもはるかに軽く、取り扱いや輸送がしやすい。 - 絶縁性:

電気を通さないため、電子部品に最適。 - 耐薬品性:

酸やアルカリに強く、化学・医療用途に適する。 - 加工性:

射出成形などで複雑な形状も一体で製造可能。 - 意匠性:

色や形状の自由度が高く、製品デザインの幅が広がる。

一方で、樹脂には金属に比べて劣る点もあります。

- 強度や剛性は金属に劣る:

荷重のかかる構造部品には不向きな場合がある。 - 熱に弱いものが多い:

高温環境では変形・劣化の恐れがある。 - 経年劣化:

紫外線や熱によって変色・劣化することがある。

このように、樹脂と金属にはそれぞれの長所・短所があり、用途に応じた適材適所の選定が重要です。