直動機構とは?

直動機構の概要

直動機構とは、直線的な運動を実現するための仕組みを指します。

直線運動は産業機械やロボット、搬送装置などで使用されており、高精度や高速度が求められる場面が多くあります。

この機構には、直線運動をそのまま生み出すものと、回転運動を直線運動に変換するものがあります。特に後者はモーターと組み合わせて使用されることが一般的です。

駆動方式(モーターなど)

直動機構の駆動方式にはさまざまな種類がありますが、最も一般的なのがモーターによる駆動です。モーターは回転運動を発生させるため、ねじやベルトなどを利用して直線運動に変換する仕組みが必要になります。

一方で、油圧や空圧を利用した駆動方式もあります。これらはモーター駆動と比べて大きな力を得やすく、産業用機械で多く使用されています。

また、最近ではリニアモーターのように直接直線運動を発生させる駆動方式も普及しつつあります。これにより、機構の簡略化や高速化が可能になっています。

モーターによる直動機構に必要な2つの要素

モーターを用いて直動機構を実現するためには、大きく分けて以下の2つの要素が必要です。それぞれが役割を果たし、スムーズで高精度な直線運動を可能にします。

回転・直線運動変換機構

モーターは基本的に回転運動を生み出します。そのため、回転運動を直線運動に変換する仕組みが必要です。

このような機構を本記事では「回転・直線運動変換機構」と呼びますが、名称は統一されておらず、「回転→直線変換機構」や「回転運動を直線運動に変換する機構」など様々な表記が見られます。 ねじに限定すれば「送りねじ」という名称が広く使われています。

主な回転・直線運動変換機構の例は以下の通りです。

- すべりねじ

- ボールねじ

- ベルト送り機構

- ラック・ピニオン機構

直動案内機器

回転運動を直線運動に変換するだけでは、安定した動作は実現できません。直線運動を滑らかに支え、精度を維持するための案内部品が必要です。これらを直動案内機器と呼びます。

主な直動案内機器の例は以下の通りです。

- リニアブッシュ

- ボールスプライン

- リニアガイド

このように、「運動を生み出す要素」と「運動を支える要素」を適切に組み合わせることで、高精度で信頼性の高い直動機構を構築できます。

回転・直線運動変換機構の特徴

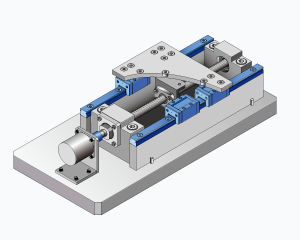

すべりねじ

すべりねじは、ねじ軸とナットで構成されています。

ナットは摺動特性が良い材料(摩擦の少ない滑らかな材料)が使われており、モーターによりねじ軸が回転するとナットがねじ軸を滑って移動します。

<長所>

- コストが低い:

構造がシンプルなので材料費や加工費がかからない。 - 静音性が高い:

ボールねじのような転がり部品を使用しないため、転がり部品の衝突音がない。 - セルフロック機能:

ナットが移動しづらく、外力が加わらない限り安定して保持できる。

<短所>

- 摩擦損失が大きい:

ねじ軸とナットの接触面積が大きいため、摩擦によるエネルギー損失が大きい。 - 寿命が短い:

摩擦が大きいため、部品が摩耗しやすい。 - 位置決め精度が低い:

ねじ軸とナット間に隙間(バックラッシュ)があるため精密な動作に不向き。

すべりねじは、低速で軽負荷な機械やコストを重視する機械に対して、高精度や高速動作が求められない場面で使用されます。

ボールねじ

ボールねじは、ねじ軸、ナット、そしてその間を転がるボールで構成されています。この仕組みでは、ねじ軸とナットが直接接触するのではなく、ボールを介して力が伝達されます。

ナットが直線移動する際、ボールがねじ溝に沿って転がり、摩擦を大幅に低減します。この動作を繰り返すために、ボールを循環させる「リターン機構」がナット内に組み込まれています。

<長所>

- 摩擦損失が小さい:

すべりねじと異なり、ねじ軸とナットの間にボールが入ることで転がり摩擦となり、摩擦抵抗が大幅に低減されます。 - 位置決め精度が高い:

与圧をかけることでボールを押し、バックラッシュ(隙間)を小さくできる。 - 寿命が長い:

摩擦が小さいため、すべりねじと比べて部品が摩耗しづらい。(潤滑油を差すなど、定期的なメンテナンスは必要)

<短所>

- コストが高い:

部品点数が多く、高精度な加工が必要なため、材料費や加工費がかかる。 - 静音性が低い:

ボール同士の衝突音、ボールとリターン機構の衝突音が鳴る。

ボールねじは、高精度な位置決めや高速動作が求められる機械に適しており、摩擦損失が少なく効率的な直線運動を実現できます。

そのため、工作機械や半導体製造装置、ロボットのアクチュエータなど、精密制御が必要な場面で広く使用されています。

ベルト送り機構

ベルト送り機構は、ベルトとプーリで構成されます。モーターの回転運動をプーリを介してベルトに伝えることで、回転運動を直線運動に変換します。

<長所>

- 長距離搬送ができる:

ベルトの長さを調整することで長距離の搬送ができるため、送りねじのように軸の長さに制限されない。 - 静音性が高い:

ベルトは弾力性のある素材でできており、プーリとの接触による動作音が小さいため、騒音が発生しにくい。

<短所>

- 荷重に制限がある:

重い負荷をかけると、ベルトが伸びたり、ベルトとプーリの噛み合いがずれる可能性があるため、重い物を搬送する際には性能に限界がある。 - 寿命が短い:

ベルトは経年劣化や伸びが進むと、生産初期の性能が維持しにくくなるため、定期的なメンテナンスや交換が必要となる。

ベルト送り機構は、軽負荷や中程度の搬送が求められる場面に適しています。特に、長距離での搬送が必要なシステムや、静音性が求められる環境で使用されます。

例えば、産業用のコンベアシステムや、小型搬送装置などで活用されており、高速ではなく、安定した動作が重要な用途に向いています。

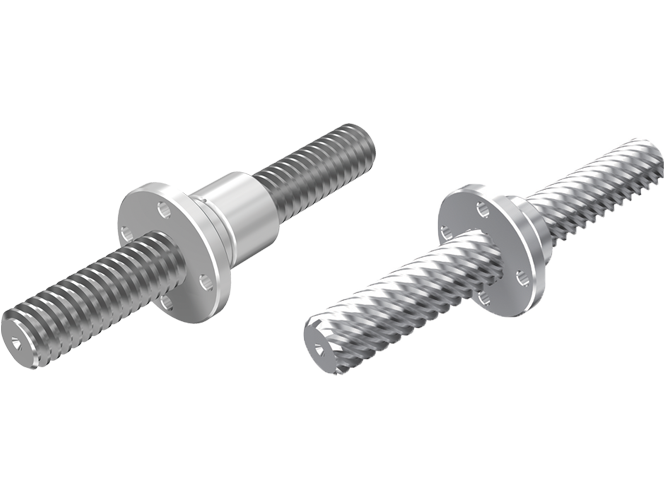

ラック・ピニオン機構

ラック・ピニオン機構は、歯車の歯が直線的に並んでいる部品(ラック)と円形の歯車(ピニオン)で構成されます。

モーターで回転させたピニオンがラックの歯と噛み合い、ラックを直線的に動かします。

<長所>

- 長距離搬送ができる:

複数のラックを繋ぎ合わせることで、理論上無制限に長距離搬送ができる。 - 高負荷に対応できる:

ラックはねじ軸と比べて断面積が大きく剛性が高いため、外力による変形が少ない。また、ラックとピニオンは広い接触面で力を分散できるため、大きな荷重を支えることができる。

<短所>

- 位置決め精度が低い:

歯車の噛み合わせに隙間(バックラッシュ)があるため精密な動作に不向き。 - 静音性が低い:

金属の歯車同士が噛み合うため、衝突音が大きい場合がある。

ラック・ピニオン機構は、高負荷や長距離の直線運動が求められる場面で使用されます。

例えば、産業用ロボットのアクチュエーター、大型工作機械のテーブル駆動、エレベーターの昇降機構、鉄道のラック式レール駆動などに採用されています。また、比較的シンプルな構造で高い剛性を持つため、自動車のステアリング機構にも使われています。

直動案内機器の特徴

今回紹介するリニアブッシュ、ボールスプライン、リニアガイドは、広く使用されている直動案内機器です。

それぞれ特性は異なりますが、いずれも摺動部にボールを使用した転がり摩擦を採用しており、低摩擦でエネルギー損失の少ない滑らかな動作が可能です。

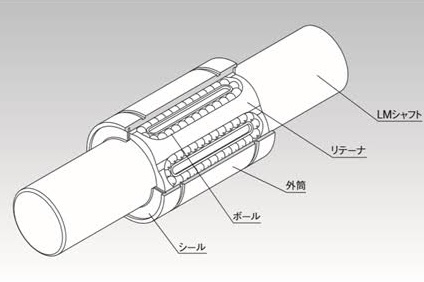

リニアブッシュ

リニアブッシュは、シャフト(丸棒)と組み合わせて使用する直動案内機器です。内蔵されたボールが回転しながらシャフト上を移動することで、摩擦が低減され、スムーズな動作を実現します。

シンプルな構造で加工方法が標準化されており、メーカー間の競争が激しく、非常に低価格で入手できます。

一方で、ボールとシャフトの2点接触のため、ラジアル荷重(シャフト軸に対して垂直な力)への耐性が低く、剛性も劣ります。

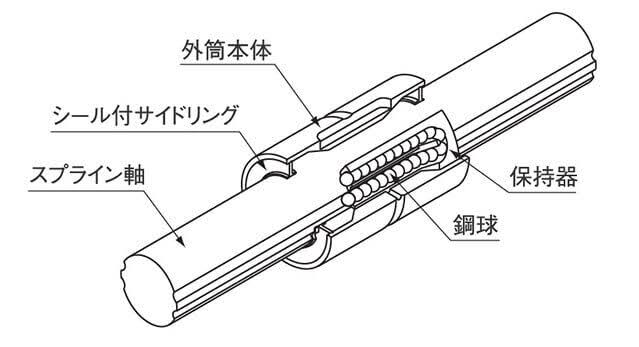

ボールスプライン

ボールスプラインは、溝付きのシャフト(スプライン軸)と、ボールが内蔵されたナットで構成されています。ボールが溝の中を転がることで、ナットは軸上を直線的に移動します。

溝の壁面とボールが2点接触ですが、溝の壁面と接触するため、ボールが逃げづらく、リニアブッシュよりもラジアル荷重に強いです。また、スプライン軸を回転させるとナットも連動して回転し、直線移動だけでなくトルク伝達も可能です。

ただし、リニアブッシュに比べて高機能な分、シャフトの精密な溝加工が必要となり、コストが高くなる点がデメリットです。

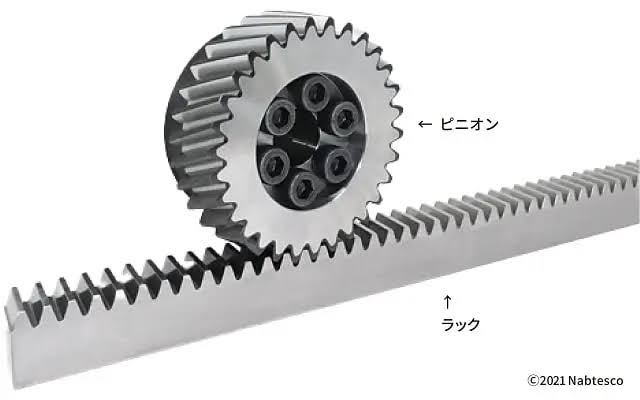

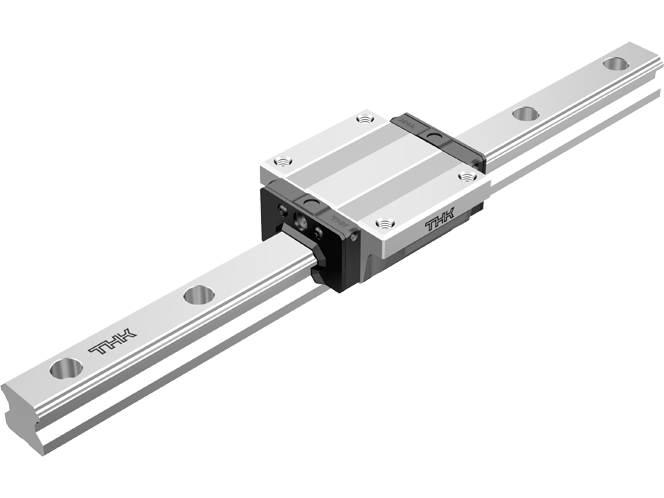

リニアガイド

リニアガイドは、レールとブロックで構成される直動案内機器です。ブロック内にはボールが内蔵されており、ボールがレールの溝に沿って転がることで、ブロックがスムーズに直線移動します。

溝の壁面とボールの4点接触または6点接触により、ラジアル荷重に強く、高い剛性を持ちます。

リニアガイドは、レールの形状がシャフトよりも剛性が高く、かつレールを剛性の高いベース部品に取り付けることができるため、ボールスプラインよりもたわみに強い特徴があります。この特徴は可動範囲(シャフトやレールの長さ)が大きいほど顕著です。

各機構の選定基準

| (1)回転・直線運動変換機構 | ||||

| すべりねじ | ボールねじ | ベルト送り機構 | ラック・ピニオン機構 | |

|---|---|---|---|---|

| コスト | ◎ 低コスト | △ 中コスト | ◯ 低コスト | × 高コスト |

| 摩擦損失 | × 大きい | ◎ 小さい | ◎ 小さい | ◯ 普通 |

| 位置決め精度 | △ 中程度 | ◎ 高精度 | △ 中程度 | △ 中程度 |

| 送り速度 | × 低速 | ◯ 高速 | ◯ 高速 | ◯ 高速 |

| 長尺使用 | △ 中程度 | △ 中程度 | ◯ 長距離向き | ◎ 長距離向き |

| ラジアル荷重への耐性 | △ 中程度 | △ 中程度 | × 弱い | ◎ 高耐久 |

| (2)直動案内機器 | |||

|---|---|---|---|

| リニアブッシュ | ボールスプライン | リニアガイド | |

| コスト | ◎ 低コスト | △ 中コスト | △ 中コスト |

| トルク伝達 | × 不可 | ◎ 可能 | × 不可 |

| 位置決め精度 | △ 普通 | ◯ 良い | ◎ 非常に良い |

| ラジアル荷重への耐性 | × 弱い | ◯ 強い | ◎ 非常に強い |

| 長尺使用 (たわみ対策) | × たわみやすい | △ やや強い | ◎ 非常に強い |

| 取付の自由度 | ◯ 比較的自由 | △ 専用軸が必要 | × レールが必要 |

おわりに

直動機構は、産業機械やロボットなど幅広い分野で不可欠な技術であり、正しい選定や理解が求められます。

本記事では、各機構の基本構造や特徴、適した用途について詳しく解説しました。この記事が直動機構の理解を深める一助となれば幸いです。