機械的性質や物理的性質など、部品の性質への理解は、機械設計技術者として避けては通れない道です。

ネジやパイプなどの市販品を買う時も、板金や成形品の材料を選定する時も、必要な知識です。

今回は、外力に対する性質である機械的性質の概要をご紹介します。

なお、機械的性質の各項目の詳細(計算式や試験方法など)は個別に記事を立てる予定です。今回は各項目がどんな意味を持つのかを中心にご紹介します。

機械的性質とは?その重要性と基本概念

機械的性質と物理的性質の違いと役割

機械的性質とは、部品が外力(引張や圧縮、せん断など)に対して、破壊や変形にどれだけ強いかを表す性質のことを指します。外力に依存しない性質は物理的性質といいます。

なお、機械的性質は『部品材料の機械的性質』と『部品形状の機械的性質』を切り分けて覚えることをおすすめします。

前者は部品の材料選定に役立ち、後者は部品の形状設計に役立ちます。

機械的性質の種類:強度・剛性・硬度・靱性

機械的性質には、引張強度・ロックウェル硬度・ヤング率など、様々な指標(パラメータ)があります。

これらが何を評価する指標として分類されているかを知ることで、機械的性質への理解がグッと高まると思います。

- 強度

概要:

部品が外力により破壊(変形して元に戻らないことも含む)されない能力。

代表的な指標:

引張強度、曲げ強度、せん断強度、断面係数など - 剛性

概要:

部品が外力により変形しない能力。

代表的な指標:

ヤング率、剛性率、断面二次モーメントなど - 硬度(対語:柔軟性)

概要:

部品の表面が外力により傷ついたり、変形しない能力。硬度の指標は、数値を導出するための試験方法も含めて定義されています。

代表的な指標:

ロックウェル硬度(ロックウェル硬さ試験)、ショア硬度(ショア硬さ試験)など - 靱性(対語:脆性)

概要:

部品が衝撃などの急激な外力により破壊されない能力。粘り強さとも呼ばれる。靱性の指標は、数値を導出するための試験方法も含めて定義されています。

代表的な指標:

シャルピー衝撃値(シャルピー衝撃試験)、アイゾット衝撃値(アイゾット衝撃試験)など

部品材料に影響される機械的性質の種類

これからご紹介する『部品材料の機械的性質』は、部品形状に依存せず、材料にのみ依存します。

部品材料の代表的な機械的性質は以下の通りです。

- 引張強度・圧縮強度 [MPa]

- 降伏強度・0.2%耐力 [MPa]

- 硬度 [-]

- 衝撃強度 [J/cm2] [J/m]

- ヤング率 [MPa]

- 剛性率 [MPa]

機械的性質は、強度(壊れにくさ)・硬度(表面の傷つきにくさ)・靱性(衝撃への強さ)・剛性(変形しにくさ)に分類できます。

それぞれの指標が上記のどれに該当するかも含めて、詳しく見ていきましょう。

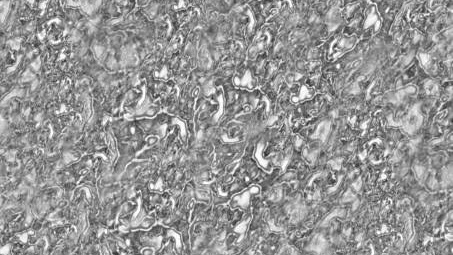

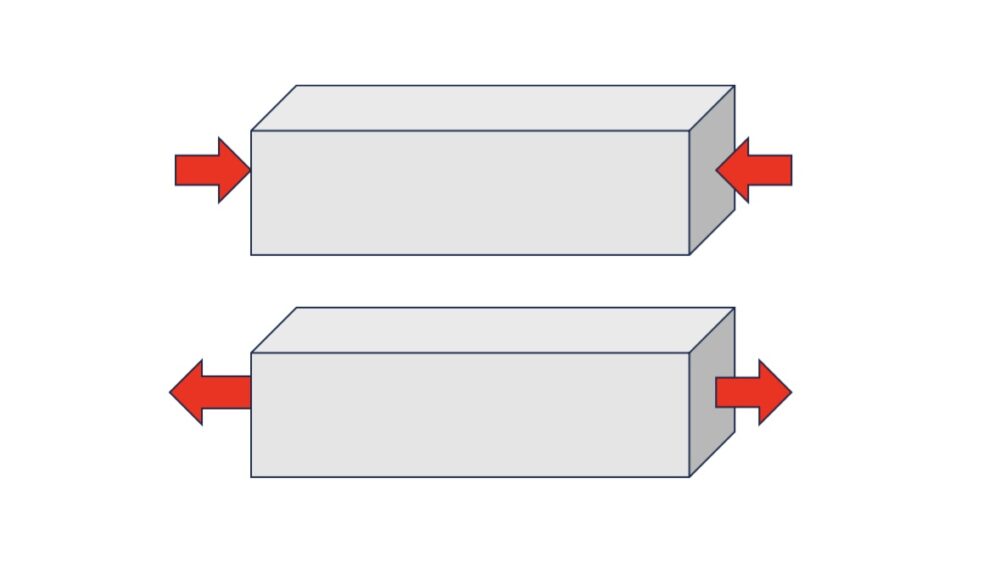

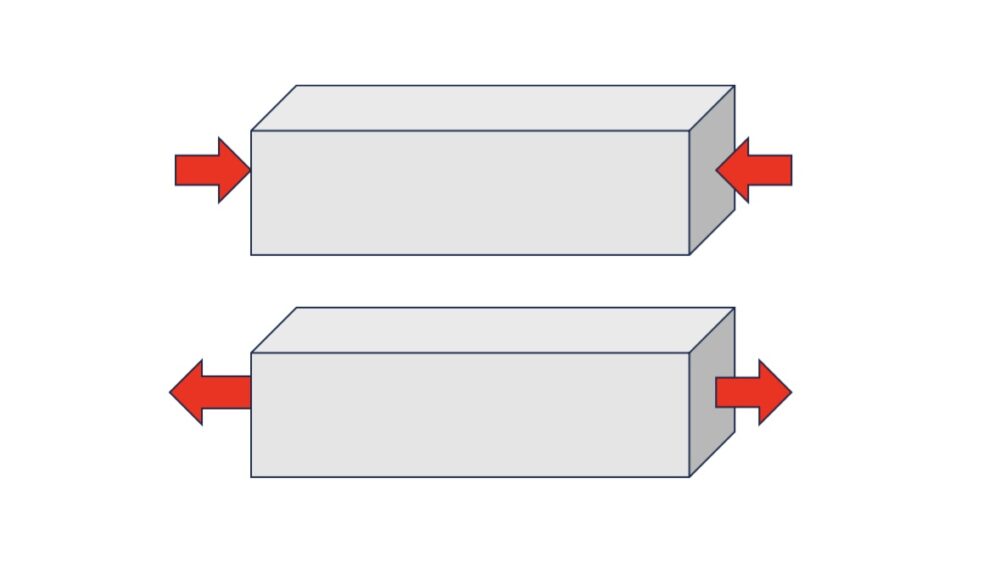

引張強度と圧縮強度 [MPa]

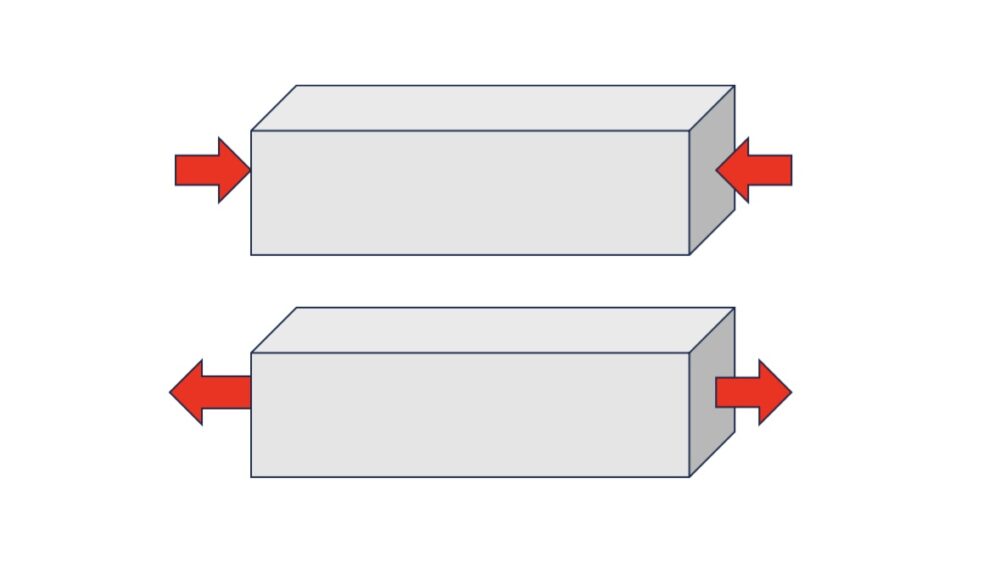

引張強度(最大引張応力)や圧縮強度(最大圧縮応力)は、断面に対して垂直に外力が加わった状況における壊れにくさ(強度)を表す指標です。

降伏強度・0.2%耐力 [MPa]

降伏強度と0.2%耐力はともに、部品の壊れにくさ(強度)を表す指標の一つです。

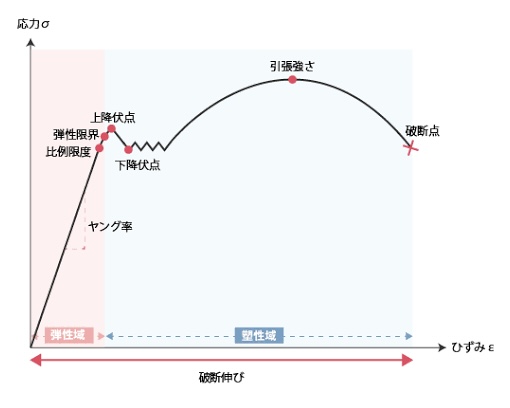

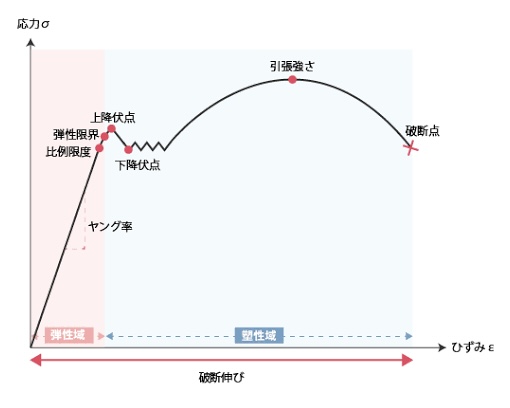

部品に外力が加わると、以下のプロセスを経て破壊に至ります。

- 弾性変形(外力を取り除けば元の形状に戻る)

- 塑性変形(外力を取り除いても元の形状には戻らない)

- 破壊

塑性変形に至る瞬間(降伏点)の応力が降伏強度です。降伏強度は降伏応力とも呼ばれます。

明確な降伏点を持たない材料の場合、降伏強度の代わりに0.2%耐力を用います。

0.2%耐力とは、外力を取り除いても0.2%のひずみ(0.002のひずみ)が残るような応力を指します。

柔らかすぎる材料は緩やかに塑性変形し、硬すぎる材料は塑性変形から破断までの期間が短すぎるため、どちらも降伏点が分かりづらく、0.2%耐力が使われます。

硬度

硬度は、部品表面や表面近傍の機械的性質のことで、外力が加わった際の傷つきや変形されにくさを測る指標です。

硬度の試験方法は種類があり、目的に応じて試験方法を選択します。以下に代表的な硬度の試験方法を列挙します。

- ロックウェル試験 [HR*]

圧子を一定の荷重で材料に押し込み、その押し込み深さから硬さを求めます。試験が簡便で迅速なため、一般的に広く使用されています。 - ブリネル試験 [HB*]

球形の圧子を材料に押し付け、その押し込み面積から硬さを測定します。金属など比較的柔らかい材料に適しています。 - ビッカース試験 [HV]

ダイヤモンドの四角錐形圧子を使用し、圧子が押し込まれたときの対角線の長さから硬さを算出します。非常に硬い材料にも適用可能です。 - ショア試験 [HS*]

ゴムやプラスチックなどの弾性材料に対して行われ、圧子が押し込まれたときの反発力を測定します。

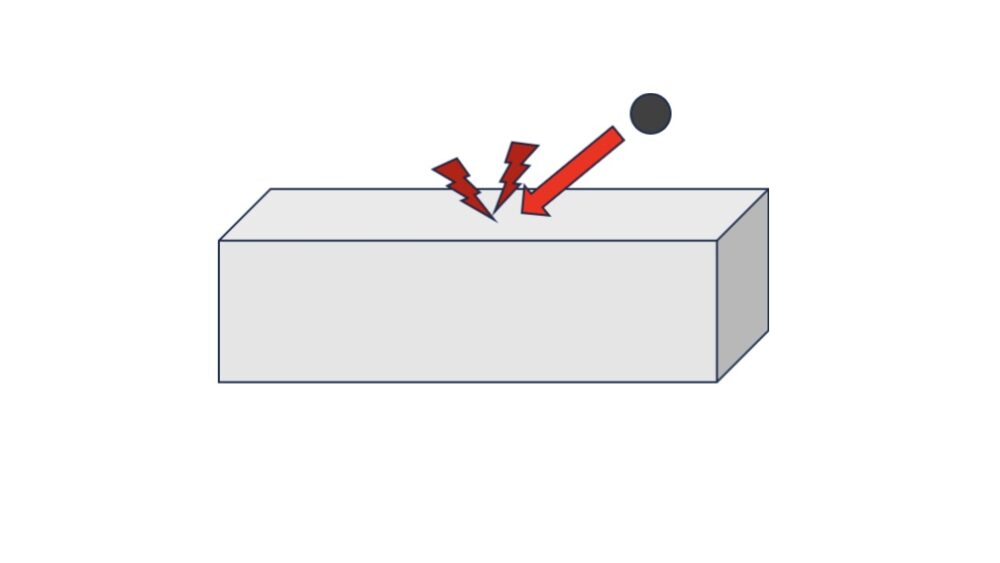

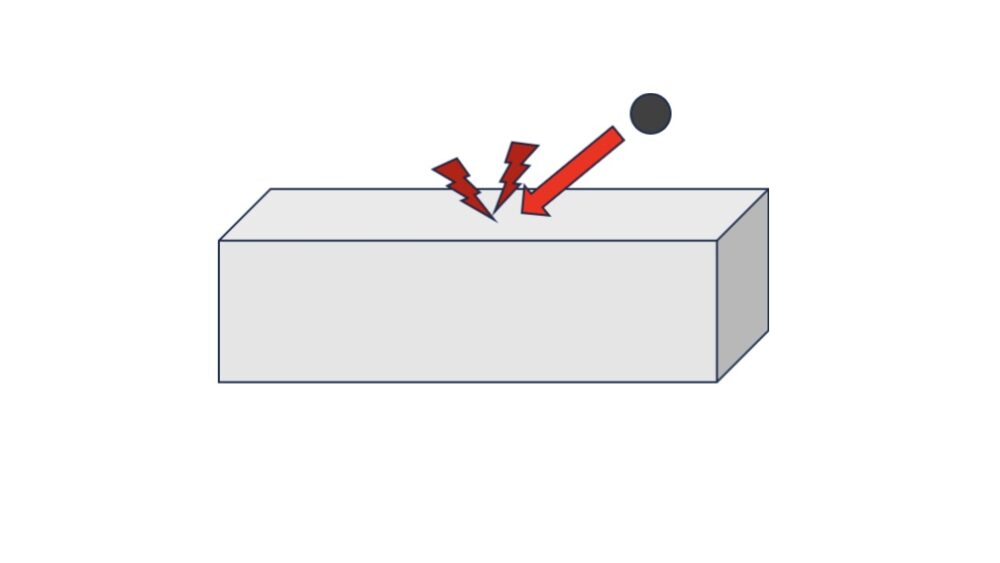

衝撃強度

衝撃強度は、急激な外力を受けた部品が衝撃エネルギーをどこまで吸収できるか(靱性)を表す指標です。

衝撃強度の代表的な試験方法はシャルピー衝撃試験とアイゾット衝撃試験があります。

どちらも、ノッチと呼ばれる切り欠きを設けた試験片に振り子ハンマーで衝撃を与える試験です。

ハンマーを振り下ろす時の高さ(角度)と試験片を破壊した後のハンマーの高さ(角度)を比較することで、位置エネルギー差から衝撃吸収量を算出します。

- シャルピー衝撃値 [J/cm2]

切り欠きを入れた試験片を支持台の上に水平に置いて両端を固定し、試験片の中央(切り欠きがない側)に向かって振り子ハンマーを振り下ろして衝撃を加えます。 - アイゾット衝撃値 [J/m] or [J/m2]

切り欠きを入れた試験片を支持台の上に垂直に片側固定し、試験片(切り欠きがある側)に向かって振り子ハンマーを振り下ろして衝撃を加えます。

ヤング率 [MPa]

ヤング率は縦弾性係数、引張弾性率とも呼ばれ、断面に対して垂直な外力(引張や圧縮)に対する変形しにくさ(剛性)を表す指標です。

具体的には、応力に対するひずみ(寸法変化率)の比率で計算されます。

ヤング率が高い材料ほど、同じ応力を加えた場合でも変形が少なく、硬く感じられます。

剛性率 [MPa]

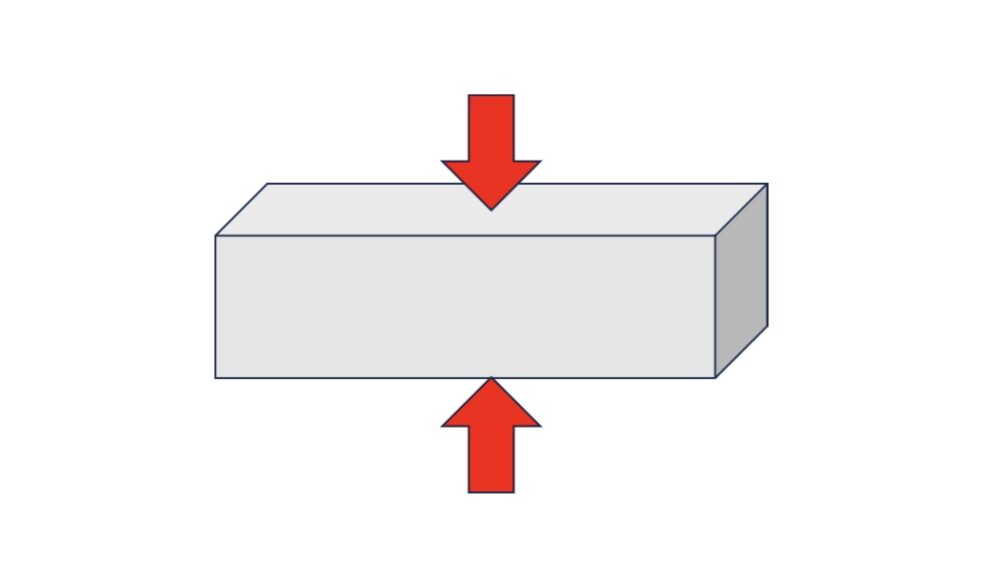

ヤング率が断面に垂直に加わる外力(引張や圧縮)に対する変形しにくさを表すのに対して、剛性率は平行に加わる外力(せん断)に対する変形しにくさ(剛性)を表します

剛性率は横弾性係数やせん断弾性率とも呼ばれます。

ヤング率とポアソン比(縦方向と横方向のひずみの比率)で算出することもできます。

部品形状に影響される機械的性質の種類

次は『部品形状の機械的性質』についてです。『部品材料の機械的性質』とは逆に、部品材料に依存せず、形状にのみ依存します。

断面係数 [mm^3]

断面係数は、外力により部品が曲げられる状況における壊れにくさ(強度)を表す指標です。

部品の曲げ強度は、形状に依存する『断面係数』と材料に依存する『降伏強度(部品が塑性変形する応力)』によって決まります。

例えば、外径が小さいのステンレス棒と外径が大きいアルミ棒の曲げ強度を比較する場合を考えてみましょう。

アルミの降伏強度以下の力が加わる状況だと、外径が大きい(断面係数が大きい)アルミ棒の方が壊れにくいです。

一方、アルミの降伏強度以上の力が加わる状況だと、アルミは塑性変形してしまうので、ステンレス棒の方が強度が高いと言えます。

断面二次モーメント [mm^4]

断面二次モーメントは、外力により部品が曲げられる状況における曲がりにくさ(剛性)を表す指標で、断面係数から算出できます。

断面二次モーメント(部品形状の曲がりにくさ)にヤング率(部品材料の曲がりにくさ)を乗算することで、曲げ剛性(部品の曲がりにくさ)が分かります。

設計に活かすための実例とポイント

実例1:成形部品が変形してネジが入らない

事象:

ネジ締め用のボスが変形し、ネジが真っ直ぐ入らず、部品の組み立てができない。

原因:

ボスや補強リブが、締結時の応力や成形時の収縮ひずみによってたわみ、その影響でネジ穴位置がわずかにずれた。

対策:

- ヤング率や剛性率が高い樹脂材料に変更する。

例)PPS、PBTなど - ボスやリブの形状(厚み・高さ)を見直し、断面二次モーメントが高くなる構造にする。

例)T字断面・コ字断面など

成形品特有の問題であるため、上記に加えて、成形条件(ゲート位置・保圧・冷却など)の見直しもあわせて検討することが望ましい。

実例2:パイプがたわむ

事象:

荷重を受けるアルミ製のパイプが使用中にたわみ、変形した。

原因:

パイプ径が細長く、荷重に対する断面二次モーメントが小さかったため、わずかな荷重でも大きなたわみが発生した。

対策:

- ヤング率が高い材料を採用する。

例)鉄、炭素繊維強化樹脂など - パイプの外径または内径を見直す。(外径を大きくする方が効果が高い)

- 丸パイプ以外の形状を検討する。

例)H型・角パイプなど - 支持点の位置を見直し、加わる荷重を減らす。

実例3:ネジ穴が摩耗する

事象:

アルミ板金にネジを締結する際、しっかり締まらなくなった。

原因:

ネジやネジタップとの接触により、ネジ穴の内壁が徐々に削られ、摩耗した。

対策:

- 表面硬度や耐摩耗性に優れる材料を採用する。

例)ステンレス、鉄など - 直タップではなく、プレスナットを使用し、アルミ板金への直接的な接触を防ぐ。

実例4:樹脂ギアが割れる

事象:

モーター駆動の伝達機構に使用した樹脂ギアが、使用中に歯元から割れてしまった。

原因:

樹脂の靱性(衝撃に耐える性質)が不足しており、ギアに瞬間的な過負荷がかかった際に亀裂が発生した。

対策:

- 靱性に優れた樹脂材料に変更する。

例)POM(ポリアセタール)など - 応力集中を避ける歯形に設計変更する。

例)フィレット追加やモジュール変更など - 歯面のかみ合わせ長さや厚みを見直し、局所的な応力を分散する。

おわりに

本記事では、機械設計技術者として必要不可欠な『機械的性質』について、部品材料の性質と部品形状の性質に分けて説明しました。

強度、剛性、硬度、靱性といった基本的な概念から、断面係数や断面二次モーメントといった形状に関する指標まで、基礎的な内容をカバーしました。

この知識を活用することで、より適切な材料選定や形状設計が可能となります。

各パラメータの詳細についても今後記事にしていきますので、是非参考にしてください。