表面粗さとは?

『表面粗さ』とは、加工された部品の表面に生じる微細な凸凹の程度を数値で表したもので、主にマイクロメートル(μm)を単位として用います。

一見滑らかに見える金属や樹脂の表面でも、拡大すると細かな凹凸が存在しており、これが摩擦・密着性・耐久性などに影響を及ぼします。

粗さが大きすぎると摩耗・騒音・漏れといった不具合が発生する可能性がある一方、必要以上に滑らかな表面を求めると加工コストや工数が増加します。

そのため、部品の機能や使用環境に応じた最適な表面粗さを指定することが、設計や品質管理において重要なポイントとなります。

表面粗さの種類・記号・表記ルール

Ra・Rzの違い

現在、表面粗さの評価には「最大高さ粗さ(Rz)」と「算術平均粗さ(Ra)」の2種類が使われています。

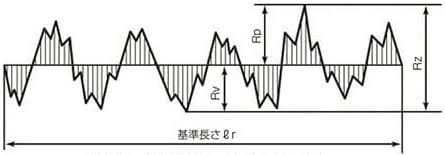

最大高さ粗さ(Rz)

最大高さ粗さ(Rz)は、測定区間における最も高い「山」と、最も深い「谷」の高さの差を表したものです。

シール面(Oリングやパッキンの当たり面)など、たった一か所でも深いキズがあると密着性や気密性に影響し、製品の性能に悪影響を及ぼす箇所に使われます。

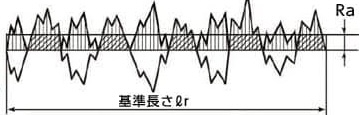

算術平均粗さ(Ra)

算術平均粗さ(Ra)は、測定区間における表面の凹凸の大きさの平均値です。

具体的には、測定区間Lにわたって、基準線からの距離の絶対値をすべて足し、その合計を区間長さ L で割ったものです。

最大高さ粗さ(Rz)が深いキズなどの部分的な異常を見つけるのに適しているのに対し、算術平均粗さ(Ra)は表面の凹凸を平均的に捉えることができるため、全体の状態を把握しやすく、摩擦や摩耗といった観点での性能評価によく使われます。

旧JISで使われていた記号

表面粗さの記号についてネットで調べると、「最大高さ粗さはRy」「Rzは最大高さ粗さではなく、十点平均粗さを指す」といった記述を見かけることがあると思います。

これはJISの改訂によるもので、旧JISで使われていた記号の一部は、現在では使われていなかったり、別の記号に変更されていたりします。

以下に、現行JIS(JIS B 0601:2013)と旧JISで使われていた表面粗さ記号をまとめました。

| 表面粗さの種類 | 旧JIS記号 | 現JIS記号 |

|---|---|---|

| 算術平均粗さ | Ra | Ra |

| 最大高さ粗さ | Ry | Rz |

| 10点平均粗さ | Ry | 規定なし |

設計で表面粗さをどう決める?

製品設計では、機能やコストを踏まえて、どの程度の表面粗さに仕上げるべきかを決める必要があります。

表面が粗すぎると摩擦や摩耗が増えたり、気密性が確保できなかったりします。逆に、仕上げすぎると加工コストや時間がかかるため、目的に応じた適切な粗さの指定が重要です。

各加工方法の表面粗さの目安

以下は、代表的な加工方法ごとの表面粗さ(Ra)の目安です。

数値はあくまで目安であり、加工条件や材質によって変わります。設計時の参考値としてご参照ください。

| 加工方法 | 一般的な粗さ | 精密加工時の粗さ |

|---|---|---|

| 鍛造 | 12.5〜100μm | 3.2〜6.3μm |

| 鋳造 | 12.5〜100μm | 3.2〜6.3μm |

| ダイカスト | 3.2〜6.3μm | ー |

| 切削 | 0.8〜12.5μm | 0.4〜1.6μm |

| 研削 | 0.2〜1.6μm | 0.1μm |

| 研磨 | 0.4〜0.8μm | 0.05〜0.2μm |

設計意図に合った表面粗さの選び方

表面粗さが重要になる部品では、図面上にその指示を明記する必要があります

たとえば、摺動部やシール面などでは粗さの指定が製品性能に直結するため、適切な数値を設定しなければなりません。

実際の設計現場では、多くの場合、自社で過去に製作した類似部品の図面から粗さの指定を引用することが多いでしょう。

しかし、そうした前例がない場合や、新規設計にあたって基準がない場合には、判断に迷うこともあります。

そこで以下に、私の設計経験に基づいた参考値をいくつか紹介します。もちろん、これらはあくまで目安であり、製品の用途・材質・加工方法・コストなどを踏まえて適切に判断してください。

シール面

Ra0.2〜0.8

Rz1.0〜4.0

摺動部品(シャフトなど)

Ra0.2〜1.6

Rz1.0〜8.0

塗装・めっき前処理

Ra0.4〜3.2

Rz2.5〜25.0